Green Planet のストローの中には、研究者の愛と熱意がつまっていました。

「ストローってどんなもの?」 もしも、ストローを見たことがない人にこう聞かれたら、どう説明しますか?

「丸くて、細長くて、……伸びたり、曲がったりするものもあるかな」

ふだんあまり気にすることの無いものを改めて説明するのって難しいですよね……。

こんにちは、カネカ生分解性バイオポリマー Green Planet®|公式note 編集部です。今回は、カネカ生分解性バイオポリマー Green Planet®(以下、Green Planet )でストローを作る技術を開発している研究者のインタビューをお届けします。私(執筆担当:片平)は、お話を聞いてから、ストローの見え方が一変しました。ぜひ、何気なく見過ごしていたストローに少しスポットライトを当ててみてください。

Green Planet でストローをつくる?

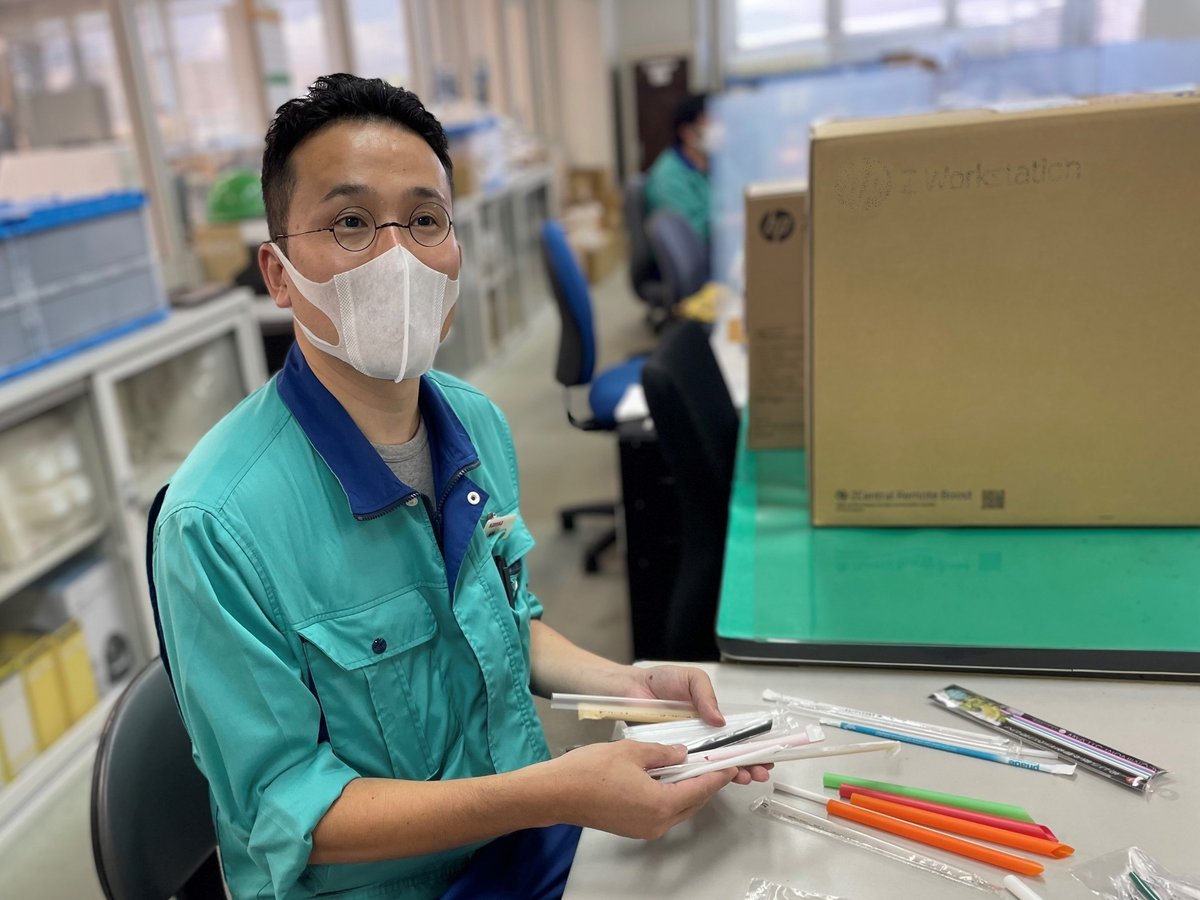

お話をうかがったのは、Green Planet のストロー成型の技術開発に取り組んできたGreen Planet 技術研究所の橋口さんと杉山さん。

今でこそ、Green Planet の技術を支えるお二人も、元々はカネカの中でGreen Planet とは別の素材開発にたずさわっていました。開発をはじめた当時は「なぜ自分が?」 と思っていたそう。

何せ、どうやってストローを作るのかもわからない。まずは、特許技術を調べたり、YouTube を見てみたり、とにかくストローを集めたり、おなじチューブの形をしているから、と社内のカテーテル(血管などに挿入する医療用の機器で非常に細いチューブで出来ている)をつくる部門の技術を学んだりと、とにかく最初は手探りだったと言います。

技術の結晶だった”ふつう”のストロー

研究をはじめて、すぐにわかったことは、どこにでもある”ふつう”のストローが、実は、先人たちの技術の結晶だということ。生産性につながる成型の速さや、できたストローの丈夫さといった性能に加えて、伸び縮みするタイプや曲げられるタイプなどのさまざまな種類のストローの形に加工できる性質。

こうした特徴を持たせるために”ふつう”のストローはいくつかの材料を混ぜて作られていますが、Green Planet に他の材料を混ぜてしまっては、最大の特徴である海洋生分解性が失われてしまいます。

Green Planet の特徴を活かしつつ、”ふつう”のストローの性質に追いつくのは並大抵ではない……。Green Planet のストローが徐々に採用されはじめている現在でも、まだまだ改良していきたい点はあるんだ、と言います。

胸を張って届けたい

道のりは遠くとも、ひとつひとつ改良を重ねてきました。

ストローは、カネカが材料となるGreen Planet をつくり、加工が得意なストローメーカーさんがストローの形にする、という順番で作られます。Green Planet を使ったストローの開発は、カネカだけでなく、パートナーとなるストローメーカーさんにとっても初めての経験。橋口さんたちが、こうすれば上手くいくと思った方法を提案しても、なかなか認めてもらえず、半信半疑だったと言います。

「自分たちも試行錯誤しながらなのだから、ストローメーカーさんの不安はもっとも。信じてもらえるように、胸を張って見せられる技術を作り上げよう!」

そう考えた橋口さんたちは、なんと自分たちでも加工の実験装置を導入して、どうやったらうまくGreen Planet でストローを製造できるか、試してみることにしました。

慣れない実験装置を組み立てるところから始めて、ストローメーカーさんが行うような加工を試して、少しずつ加工する条件を変えてみて、できたストローを見ては議論し、とひとつずつ検証を重ねていきました。

そうして、まずは自分たちがこの方法なら上手くいきそうだ、と納得できた技術を持って、相手にも「この技術なら加工ができそうだ」と、徐々に信用を得ていきました。

こうして完成した製品が、今、世の中に届きはじめています。

”ふつう”のストローと同じ土俵へ

「形状の種類など、まだまだ課題はあるものの……」と冷静に前置きしながらも、”ふつう”のストローに近づいてきたこともある、と教えてくれたのは、杉山さん。

杉山さんが今、力を入れているのは、いかに早くストローをつくれるようにするか、という生産性。

ストロー製造の工程を簡単に言うと、1)材料となる樹脂を溶かして、2)円形の型を通し、3)引き伸ばしてストロー状になったものを冷やして固めて、4)ストローの長さに切る、というプロセスになります。

Green Planet の樹脂を溶かす時の温度が高すぎるとうまく固まらないし、反対に低すぎるとストローの表面がざらざらになってしまったり、他にも様々な条件がぴったり合わないとキレイなストローはできないそうです。

右:さらに高い生産性を目指してテストしたもの、この時はまだ条件が整えられず、断面がいびつでバラバラな形をしている

条件のコントロールや実験装置の改良を重ね、今では、開発当初のスピードの数倍の速度まで実現できたそうです。これなら、おそらく”ふつう”のストローとも同じ土俵に立てるようになってきたのではないか、と言います。

世の中に出ている姿を見て

橋口さん、杉山さんらの努力もあって、徐々にGreen Planet のストローを使っていただける機会が増えてきました。お二人は自分たちの開発したストローが使われているのをどう見ているのでしょうか。

「使われているのを見るとやっぱりうれしいですし、使っている時の様子をつい見てしまいます。お子さんなんかだと、そんな風に荒っぽく使うんだ……とか」と言って笑うのは杉山さん。橋口さんも「ついつい、売られているものを見かけると買ってしまいますね」と愛着がある様子が印象的でした。

そして、「Green Planet が海水中で生分解する様子を見た時は、話には聞いていて知っていたのに、感動しました。生産性を高くして、コストを下げて、太さや形状のラインナップを増やして、世の中で使われる機会をもっと増やしていきたいですね」とこれからの展望を語ってくれました。

このnoteでは、Green Planet に関わる人たちの想いを、今後もお伝えしていきます。これからの記事も、ぜひ読んでくださいね。

Green Planet が使われた製品を使ってみたい、と思ってくれたあなたへ。

橋口さん、杉山さんたちが開発した、Green Planet のストローを使ってみたい! と思ってくださったみなさま。まだまだ、どこにでもある、というわけではありませんが、使っていただける場所が少しずつ増えています。以下のHPに採用事例を紹介しています。よかったら探してみてください。